研究方向

高品质大型铸锻、挤压件是新一代大型机械加工装备、核电、火电等能源装备以及大型导弹、鱼雷、高铁车体等新型装备的核心构件。随着社会的发展,对大型铸锻件、挤压件的需求剧增。基于“提高效率、降低消耗、保护环境、安全可靠”的设计思想, 和“高性能化”等苛刻要求,要求生产最终锻件或挤压件的铸件最重超过600吨,性能需数十年稳定。由于尺寸巨大,铸锭浇注时存在多域流动和复杂的质、能传递,凝固时间长、冷速差异大,导致晶粒和成分不均、夹杂等缺陷严重;后续热加工时需要反复、长时加热和多道次变形,温度和变形量的均匀化难度大,缺陷和组织演变复杂;热处理要解决前期遗留的不均质,因此大型零部件的均质化制造是一个热加工系统工程。其问题是由“大”而生的,相关理论研究缺乏,目前生产仍处于低效求均质”的“摸索制造”阶段,资源浪费巨大,许多关键锻件尚不能自主制造,成为新型装备制造的突出瓶颈。

本研究方向针对上述问题,对大型铸锻件、挤压件的热制造全流程进行多尺度建模和仿真、物理模拟和实体实验研究。围绕“大型铸锭多包调控浇注原理与多尺度组织形成规律”、“大型铸锭热锻成形的组织与缺陷演化理论”和“热加工全流程组织、 最终状态控制机理”三个关键科学问题,开展五个方向的研究:

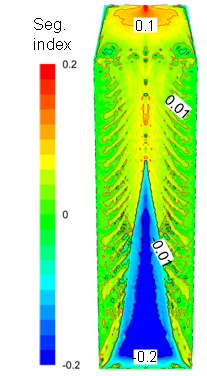

图5. 数值模拟2.45吨钢锭的宏观偏析分布图

Fig. 5 The predicted macro-segregation of a 2.45 ton steel ingot

图6 基于逐层凝固的大型铸锭的微包浇注方法

Fig.6 Schematic of multi-mini-pot pouring process based on step solidification

版权所有©上海交通大学先进材料与凝固研究所 通讯地址:上海市东川路800号 联系电话:34203098 邮编:200240 沪交ICP备20170077

技术支持: 上海维程